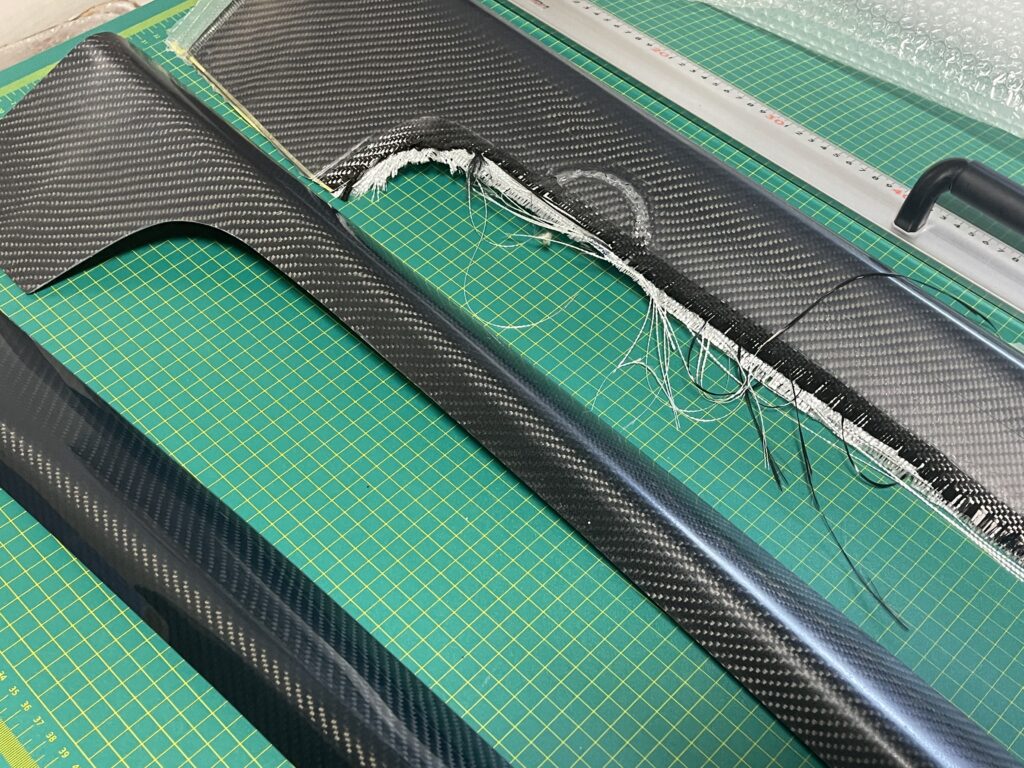

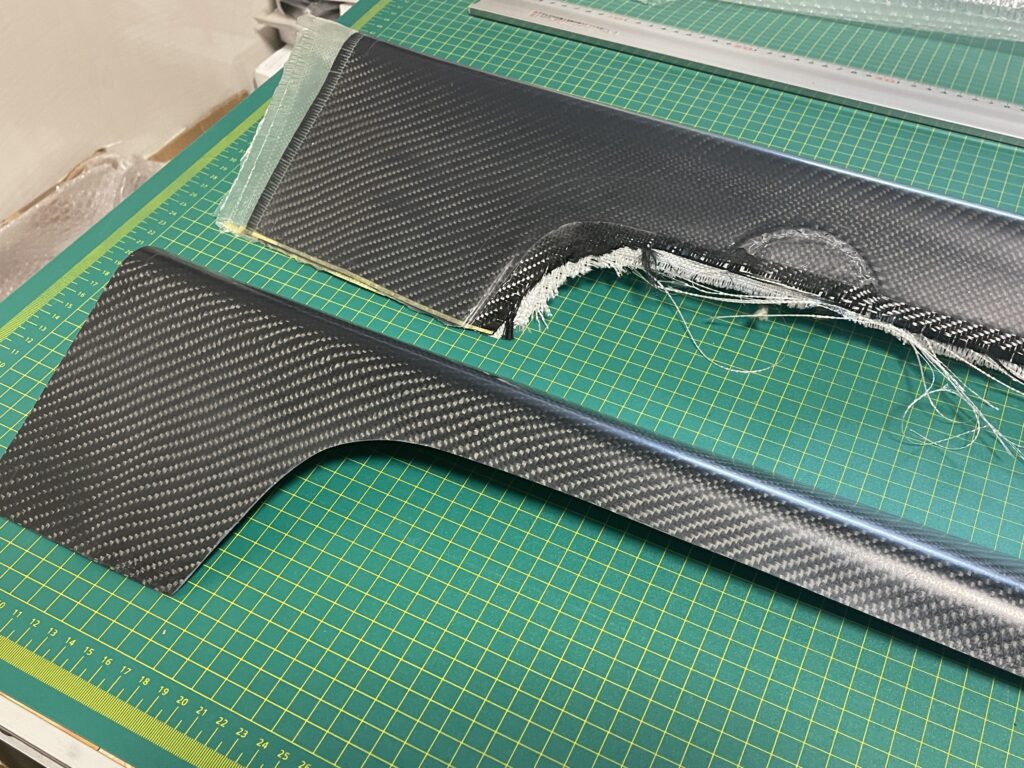

ハンドレイによるカーボンパネルのプロセスです。一番上の画像がカーボンパネルの成型後の状態。真ん中の画像が成型したパネルをカットした状態です。

繊維質のカーボンはまっ平に貼るのとは異なり、3次元の曲面、ベースになるドアパネルやダッシュパネルの緩やかに造形されている山あり谷ありに網目のカーボンを這わせて成型させる難しさ。しかも大モノ。予め下地に処理を施しておかないと物理的、構造的に網目が歪んだり、気泡が入ったりします。その造形の難しさは、小さなパーツの比ではありません。

成型して型から外して規格外、駄目と判断されたものは、陶芸家が焼き上げた壺を無情に割るように同じく処分され、決して日の目を見ることはありません。陶芸もカーボンも全く同じ。製作の過程段階で合否の判断つけばいいのですが、型から外してみないと分からないってのが苦しいところ。

選別されて残ったのを綺麗にカットします。これを更に仕上げ工程へ。

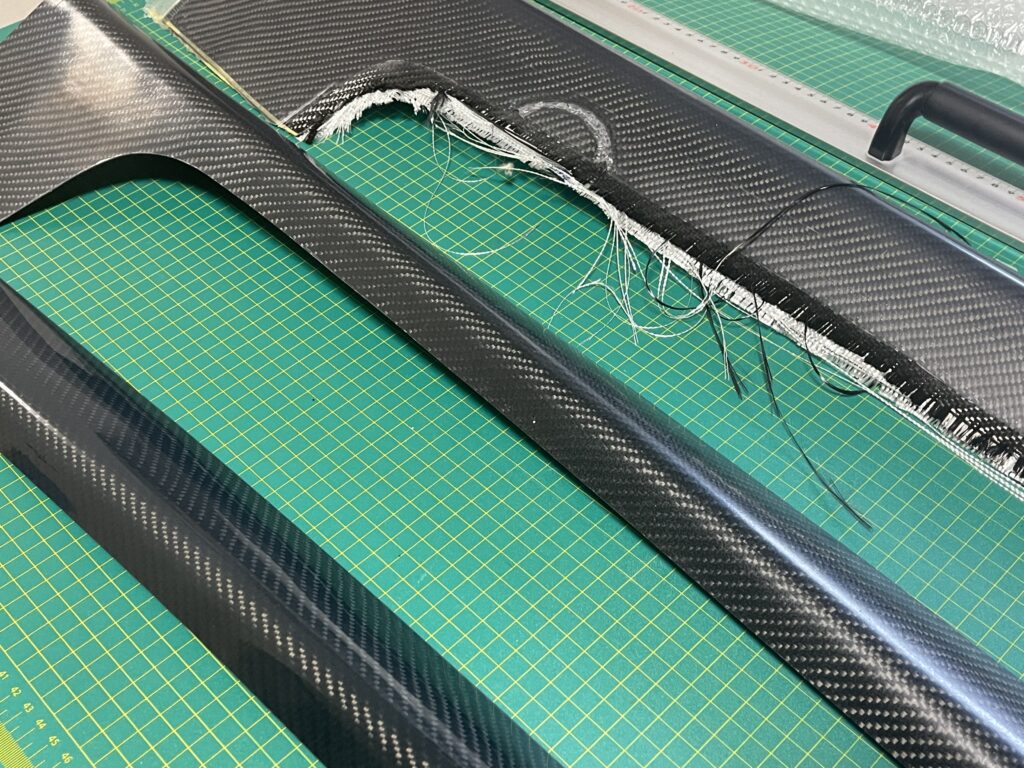

三番目のが磨きをかけた状態。磨きの工程でも気泡があったりするとそれも処分されます。本当に手間の掛かる製造で、ゼロから造形して仕上げに首尾よく進んで約4日間程度を要します。ロスが出た場合は当然、その倍を要します。

コストを考えれば、全く合理的ではありませんが、ベースとなるドアパネル、ダッシュパネルは国産車や独車と異なり、1台、1台部品やチリ合わせの個体差があるので逆に量産パーツのキッチリさがデメリットになってしまうことも。たまに超有名ブランドのカーボンパーツの成形がダメダメって酷評を目にすることがありますが、あれは、外国車で個体差による要因の場合もあるのです。(国産者向けは除外)実際1台ごとに微妙に異なり、個体差、チリが合ってないことはザラ。疑うのを確かめるには、パーツを知り合いの方の車にあててみて下さい。比較する台数が多いほど良くご理解いただけると思います。

カーボンを這わせ、成型、カットして磨いて磨いて磨いてツルッツルに仕上げる。こうして出来上がったパネルは量産品とは異なり、同じものは1つとして有りません。温度管理、手間暇、時間と根気を要するハンドレイ。スキルによって養われたテクがないと出来ない逸品です。バンバン工業的に作り出された単なるパーツではなく、心血注ぎ、ハンドレイで造形されたクリエイターのパッションとプロセス、クオリティーを感じていただけると嬉しいです。

#アバルト・フィアット500カーボンパネル/UNLIMITD PARTS SALES